颗粒燃料设备加工厂中的核心利器 生物质环模造粒机(560/850型)全解析

在生物质能源产业蓬勃发展的今天,颗粒燃料以其清洁、高效、可再生的特性,成为替代传统化石能源的重要选择。颗粒燃料设备加工厂作为产业链的关键一环,其生产效率和成品质量直接决定了市场的竞争力。而在众多加工设备中,生物质环模造粒机,尤其是560型和850型,凭借其卓越的性能,成为了工厂生产的核心装备。

一、 生物质环模造粒机:工作原理与核心优势

生物质环模造粒机是一种通过机械挤压成型技术,将粉碎后的生物质原料(如木屑、秸秆、稻壳、农林废弃物等)加工成高密度颗粒燃料的专用设备。其核心部件是一个带有均布模孔的环形模具和与之紧密配合的压辊。工作时,原料在压辊与环模的强烈挤压下,从模具孔中挤出,被切刀切成规格统一的圆柱形颗粒。

其主要优势在于:

- 成型密度高:生产的颗粒燃料结构致密,单位体积热值高,便于储存和长途运输。

- 适应性强:可通过调整工艺参数,处理多种不同成分和湿度的生物质原料。

- 生产效率稳定:自动化程度高,能够实现连续、稳定的大规模生产。

- 成品质量好:颗粒表面光滑,硬度适中,燃烧充分,灰分少。

二、 560型与850型:型号解析与适用场景

型号中的数字通常代表环模模具的内径尺寸(单位:毫米),这是区分造粒机产能和功率的关键参数。

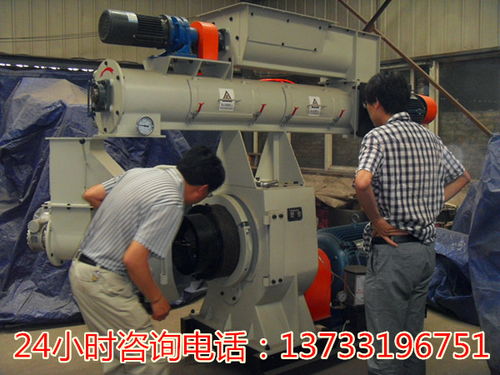

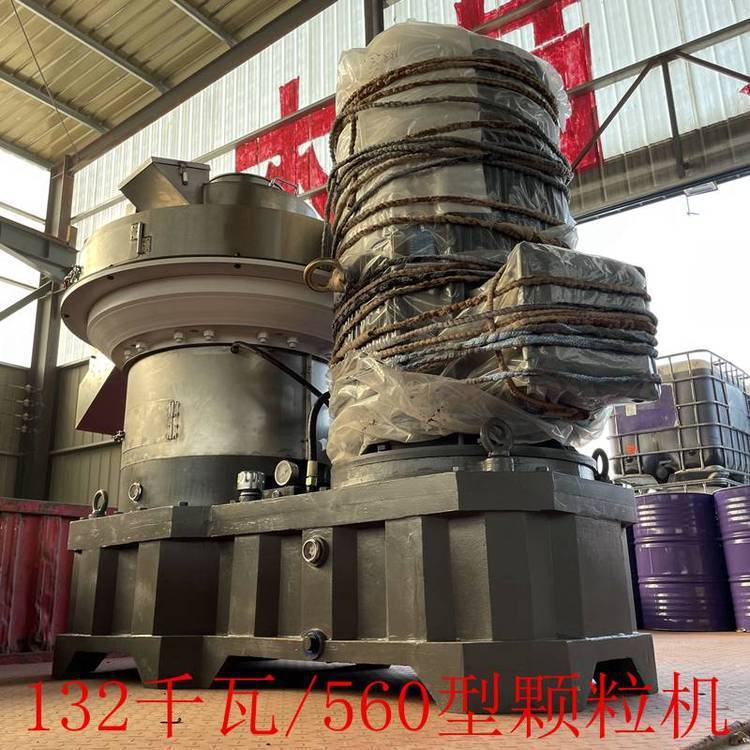

- 560型生物质环模造粒机:

- 模具内径:约560毫米。

- 产能特点:属于中等产能机型。每小时产量根据原料特性(硬度、湿度)和模具孔径不同,一般在1-1.5吨左右。

- 动力配置:主电机功率通常在90-132千瓦之间。

- 适用场景:非常适合中小型颗粒燃料加工厂、农场自用生产线、或作为大型工厂的补充生产线。其投资成本相对较低,运行灵活,能满足区域性市场需求。

- 850型生物质环模造粒机:

- 模具内径:约850毫米。

- 产能特点:属于大型高产机型。每小时产量可达2.5-4吨甚至更高,生产能力显著提升。

- 动力配置:主电机功率通常高达220-315千瓦或以上。

- 适用场景:主要面向大型规模化颗粒燃料加工厂、生物质发电厂的燃料供应线、以及出口导向型生产企业。其单线产量大,能满足持续稳定的批量供应需求,是实现规模经济效益的关键设备。

三、 颗粒燃料加工厂选型与运营要点

对于一家颗粒燃料设备加工厂而言,选择合适的环模造粒机型至关重要。

- 根据市场与原料定产能:需综合评估原料供应稳定性、目标市场需求量以及投资预算。560型适合起步和稳健发展,850型适合追求规模扩张。

- 关注核心部件质量:环模和压辊是易损件,其材质(通常为优质合金钢)、热处理工艺及开孔设计直接决定使用寿命、能耗和出粒质量。选择耐磨性好的部件能有效降低长期运营成本。

- 前置处理与后置配套:高效的造粒离不开完整的生产线。前方需配备破碎机、烘干机、筛分机等,确保原料粒度与湿度适宜;后方需配备冷却机、打包机等,完成成品处理。

- 工艺控制与维护:严格控制原料的含水率(一般要求在15%左右最佳),定期维护保养设备,特别是及时更换磨损的环模和压辊,是保证生产连续性和颗粒品质的生命线。

###

560型和850型生物质环模造粒机,犹如颗粒燃料加工厂的“心脏”,为生物质资源的高值化利用提供了强大动力。从中小型产线的灵活布局,到大型工厂的磅礴输出,它们覆盖了产业发展的不同阶段需求。投资于一台技术先进、质量可靠的环模造粒机,并构建科学的生产管理体系,是颗粒燃料加工厂在绿色能源赛道中赢得竞争优势的坚实基石。随着技术的不断进步,未来这类设备将朝着更高效率、更低能耗、更智能控制的方向持续演进,进一步推动生物质能源产业的繁荣发展。

如若转载,请注明出处:http://www.dycxkl.com/product/45.html

更新时间:2026-02-24 01:48:40